Mots-clés

Fonderie, four, induction, thermique, rayonnement, optimisation, dimensionnement, sécurité

Contexte / Objectif

De par sa capacité à chauffer efficacement et rapidement une charge à distance, le chauffage par induction offre une solution technologique à de nombreux problèmes industriels. On s’intéresse ici à la modélisation d’un four à induction permettant de fondre une charge supportée par un creuset. La modélisation du procédé permet de décrire le champ de température et la répartition dans chaque composant du four. La société SIMTEC répond à différents besoins de ses clients tels que :

-

optimiser la géométrie du four (position du creuset, position de l’inducteur etc.) pour garantir la fusion complète de la charge

-

optimiser le rendement pour limiter la consommation énergétique

-

dimensionner le générateur électrique

-

garantir le respect des normes de sécurité concernant le champ électromagnétique résiduel extérieur

Réalisations de SIMTEC / Résultats

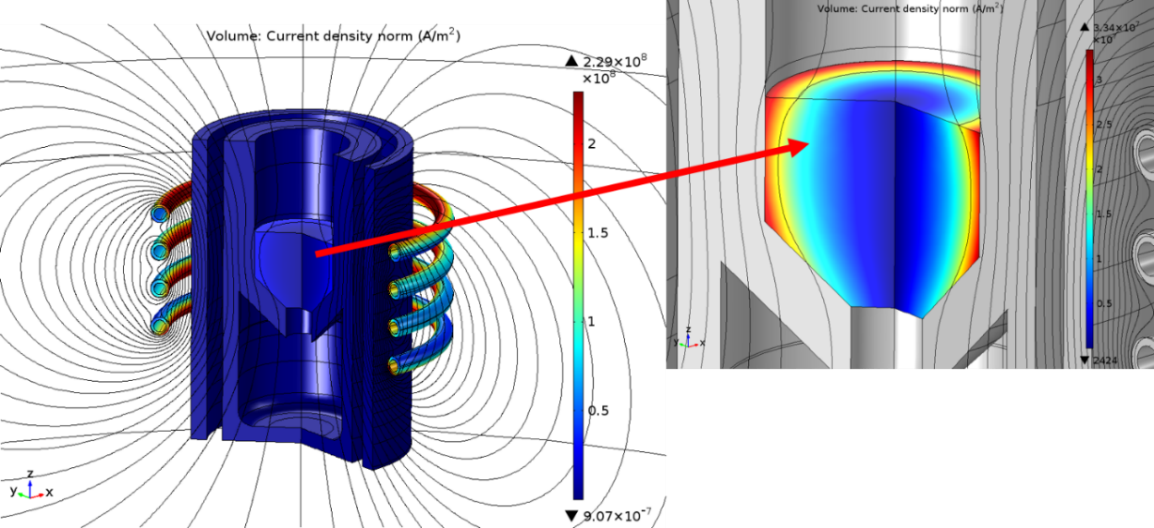

Pour des raisons de confidentialité, on illustre le type de résultats obtenus par simulation sur un modèle simplifié, constitué d’un inducteur de 4 spires refroidies à l’eau, un écran thermique en céramique, un creuset en graphite et une charge en acier. Un générateur fournit la puissance électrique à l’inducteur via un courant alternatif. Un champ magnétique variable est ainsi généré, induisant des courants dans les éléments conducteurs environnants, représentés ci-après :

Par effet Joule, une génération de chaleur est engendrée au sein du four. Les échanges radiatifs sont dominants dans ce type d’application et sont pris en compte au sein du logiciel COMSOL Multiphysics®. La répartition de température obtenue à l’état stationnaire est illustrée ci-après :

Des études paramétriques concernant les propriétés électriques (puissance, fréquence) ou les dimensions des différents composants sont effectuées par SIMTEC pour optimiser la fusion de la charge sous différents critères.