Mots-clés

Modèle diphasique, méthode de suivi d’interface Level-Set, Injection, polymère, moule, plasturgie

Contexte / Objectif

L'injection de polymère fondu dans un moule est un procédé industriel classiquement utilisé. Toutefois, les nouvelles applications dans le domaine de la plasturgie, du biomédical ou de la bioingénierie par exemple, nécessitent de pouvoir mouler des détails à l'échelle microscopique, nécessitant une remise en cause des technologies et des procédés de fabrication.

En plasturgie, des codes métier sont utilisés avec succès pour modéliser les écoulements dans les cas traditionnels. Toutefois, ces codes, fondés sur les méthodes VOF, montrent leurs limites lorsqu'il s'agit de traiter des problèmes à forte tension de surface ou avec des micro-détails.

Pour cela, le Pôle Européen de Plasturgie a demandé à SIMTEC de développer un modèle numérique, sous COMSOL Multiphysics®, afin d'appréhender le remplissage d'un moule présentant des micro-détails avec un polymère fondu. Une minimisation du temps nécessaire entre chaque passe a été également étudiée en optimisant le positionnement des canaux de refroidissement.

Réalisations de SIMTEC / Résultats

En amont de l'étude, SIMTEC est venu sur site pour visualiser les installations industrielles d’injection plastique et travailler en partenariat avec les membres du PEP sur l’élaboration du cahier des charges de l’étude. Une méthode de suivi d’interface, permettant de prendre en compte la nature diphasique de l'écoulement, la tension de surface polymère/air, l’influence du cisaillement et de la température sur l’écoulement a été retenue.

L'étude a consisté à développer un modèle couplant les phénomènes physiques suivants:

-

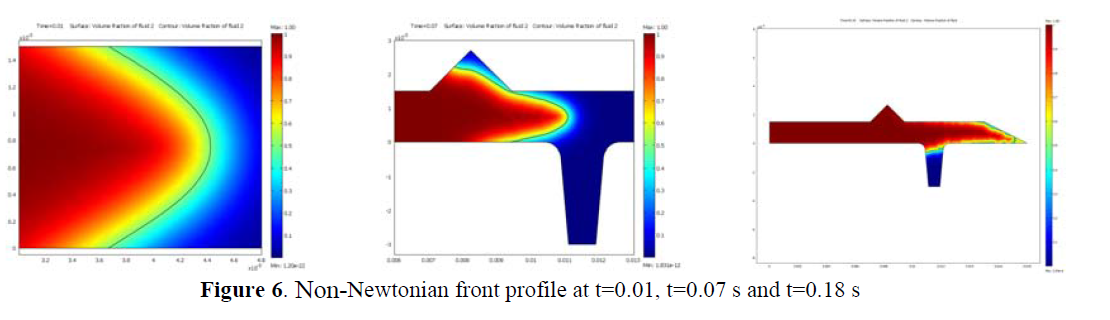

écoulement diphasique polymère/air au sein du moule via une méthode de suivi d'interface (méthode Level-Set), pour des fluides non-newtoniens. Pour cela, utilisation de lois type Cross-WLF etArrhénius.

-

échanges de chaleur lors de l'optimisation du positionnement des canaux de refroidissement,

Une étude fine portant sur les paramètres numériques (solveur/maillage) a été réalisée en vue d'optimiser les temps de résolution et de faciliter la convergence numérique.

Ces résultats ont permis d'étudier l'influence de la tension de surface, et de montrer son influence en fonction de la vitesse d'injection. De plus, une étude fine a montré l'influence des paramètres expérimentaux sur le front de propagation du polymère. Ce point est un point clé sur la qualité des pièces moulées.